复坦希真空充氮UVLED固化箱在半导体精密封装中的应用案例

项目背景

某国内领先的半导体封装企业专注于高端芯片的封装测试,其核心产品线涵盖车规级MCU、传感器芯片等高精度器件。在芯片封装环节,需对引线键合区域的UV固化胶进行固化处理,以确保芯片与基板的稳定连接。然而,传统UV固化设备在生产过程中暴露出诸多问题:空气中的氧气会导致胶层表面氧化,形成气泡或黄变,影响键合强度;固化过程中温度波动大,易造成芯片热损伤;氮气流量无法精准控制,导致惰性环境稳定性不足,产品良率长期徘徊在82%左右,严重制约了高端芯片的量产进度。

技术挑战

该企业面临的核心挑战集中在三个方面:一是氧化问题,传统开放式固化环境中,UV胶中的光引发剂与氧气反应产生自由基淬灭,导致胶层固化不完全,键合强度下降30%以上;二是精度控制,芯片引线间距仅50μm,要求固化过程中光照均匀性误差≤5%,否则易出现局部过固化或欠固化;三是效率瓶颈,原有设备固化周期长达30秒,且需人工干预氮气补给,无法适配自动化生产线的节拍需求。

解决方案:复坦希真空充氮UVLED固化箱应用

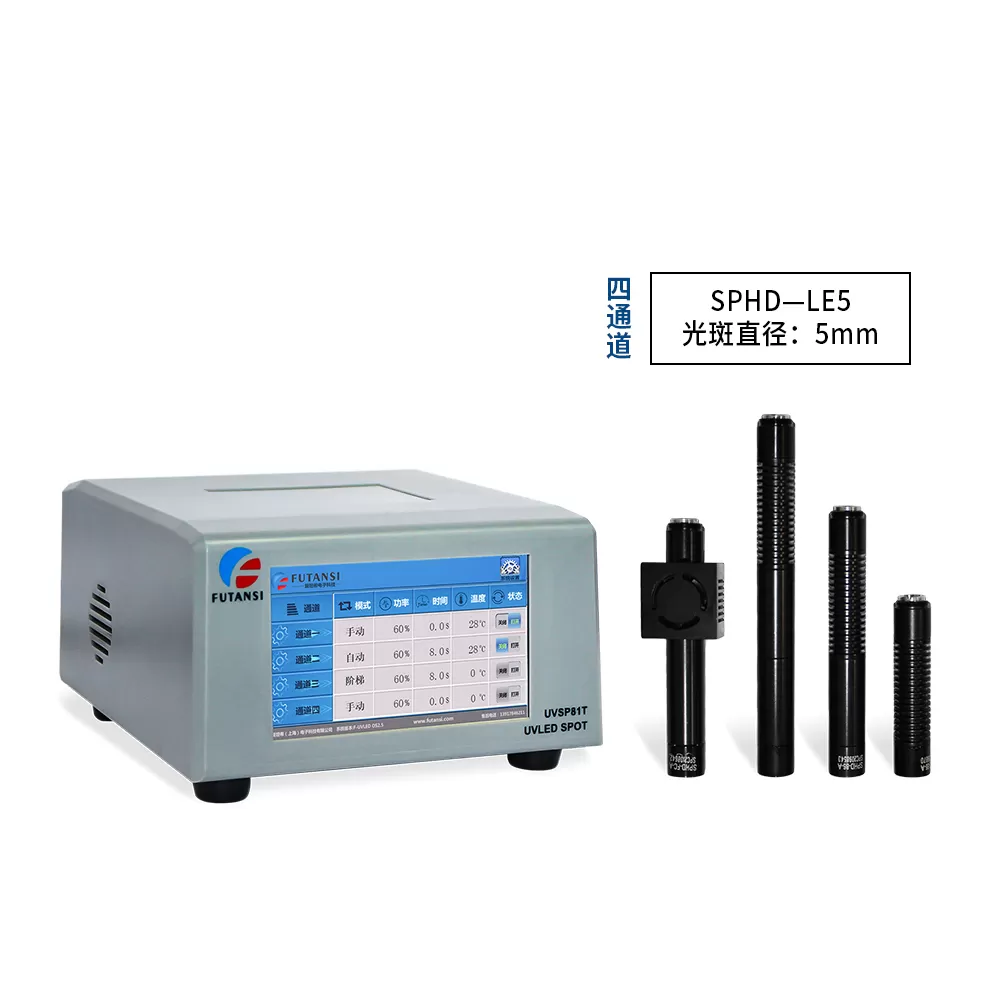

针对上述痛点,企业引入了复坦希UVOV81T系列真空充氮UVLED固化箱,该设备凭借“惰性环境精准控制+高效UV固化”的一体化设计,成为解决高端封装难题的关键方案。

核心技术优势适配场景需求

-无氧环境营造:设备配备专用氮气进出口装置与高精度流量计,可将箱内氧气浓度稳定控制在10ppm以下。快速插拔式氮气接口实现3分钟内完成气体置换,避免传统设备因换气缓慢导致的氧化风险,完美适配芯片胶层对无氧环境的严苛要求。

-精准光照控制:采用进口UVLED灯珠,支持365/385/395/405nm多波段定制,针对该企业使用的丙烯酸酯类UV胶,选择395nm波长光源,光照强度在50-10000mW/cm²范围内连续可调。配合光学匀化系统,照射面均匀性达90%以上,确保50μm引线间距区域胶层固化一致性。

-智能温控与能效提升:采用风冷模式冷却设计,固化过程中工件表面温升≤5℃,避免芯片热损伤。设备电功率1200W,较传统汞灯设备节能60%,且支持与生产线PLC系统对接,实现固化时间(0.1-999秒)、氮气流量(0-50L/min)的自动化设定。

实施过程

1.设备部署:复坦希技术团队根据生产线布局,将UVOV81T固化箱集成至芯片封装流水线的键合后工序,通过传送带实现工件自动进出料,对接时间仅需2小时。

2.参数优化:针对芯片胶层特性,调试氮气流量至15L/min,固化时间设定为8秒,光照强度4500mW/cm?,确保胶层完全固化且无黄变。

3.质量监控:配备在线式照度计实时监测光照强度,结合氮气浓度传感器形成闭环控制,数据实时上传至企业MES系统。

应用效果

-质量提升:产品良率从82%提升至99.5%,氧化缺陷率下降至0.3%以下,键合强度测试结果显示平均拉力值从15g提升至28g,满足车规级芯片的可靠性要求。

-效率提升:固化周期从30秒缩短至8秒,单班产能提升275%,且无需人工干预氮气补给,节省3名操作工成本。

-成本降低:设备能耗较传统设备降低60%,年节电约1.2万度;氮气利用率提升至90%,年节省气体成本约8万元。

客户反馈

该半导体企业生产总监表示:“复坦希真空充氮UVLED固化箱解决了我们长期面临的氧化与精度难题,设备运行稳定,数据可追溯,为高端芯片量产提供了可靠保障。其定制化能力与自动化适配性,完全满足我们对智能制造的需求。”

总结

复坦希UVOV81T真空充氮UVLED固化箱通过惰性环境精准控制、高效UV光源与智能集成设计,成功攻克了半导体精密封装中的固化难题,展现了“高性能+低能耗+易集成”的技术优势。目前,该设备已在该企业多条生产线推广应用,成为高端电子制造领域惰性环境固化的标杆解决方案。