复坦希医疗器械专用UVLED面光源:无菌低温匀光固化 筑牢医疗耗材制造品质防线

在医疗器械制造领域,医用导管、无菌输注耗材、植入式器件、医疗检测芯片等产品的粘接与封装固化工序,直接决定产品的生物相容性、结构密封性与使用安全性。医疗耗材制造对固化工艺有着极致严苛的要求,不仅需要胶层固化均匀、粘接牢固,更要满足无菌生产、低温无损伤、洁净防污染等行业标准,传统面光源存在的热辐射损伤基材、光照不均导致密封失效、设备洁净度不达标等问题,难以适配医疗器械制造的精细化需求。复坦希(北京)电子科技有限公司深耕UVLED光固化技术与医疗器械制造工艺的深度融合,打造医疗器械专用UVLED面光源,以精准光谱适配、全域匀光输出、低温无损固化、无菌洁净设计的核心优势,结合全维度定制能力,为医疗器械制造提供符合行业标准的大面积固化解决方案,成为医疗耗材生产企业的核心合作伙伴。

核心技术优势 适配医疗器械制造严苛标准

复坦希医疗器械专用UVLED面光源针对医疗制造的行业特性,从光源设计、光学系统到结构工艺进行专项优化,所有技术指标均围绕无菌、安全、稳定的核心需求打造,彻底解决传统固化设备的行业痛点。

1. 精准光谱定制 匹配医用胶层特性:医用粘接胶、封装胶需兼顾生物相容性与固化效率,对紫外线波段有着严格的适配要求。本款面光源支持254/365/385/395/405/410/470nm全系列常用波长,可根据客户所用药用级UV胶的光谱响应特性定制专属波段,确保紫外线能量定向作用于胶层,实现快速充分交联。光照强度固定在50~10000mW/cm²的医疗适配区间,通过10%~100%功率精准调节,既保证胶层形成致密稳定的粘接结构,杜绝使用过程中出现脱胶、漏液等安全隐患,又避免能量过高破坏医用胶的生物相容性,完全符合医疗器械生产的材料要求。

2. 全域匀光输出 保障固化一致性:医疗耗材的粘接面多为薄壁、异形结构,局部光照能量差异会导致胶层固化度不均,引发产品密封性能下降、结构强度不足等问题,直接影响临床使用安全。复坦希通过自研高透光学匀光透镜与矩阵式光源阵列排布,结合多通道能量校准技术,实现光照面全域均匀分布,均匀度可达95%以上,无能量热点、无边缘衰减。无论是医用导管的圆周贴合固化、无菌输液袋的封边固化,还是医疗芯片的整面封装,均可让胶层同步均匀交联,确保同批次产品的固化品质高度一致,大幅提升产品良率与临床使用安全性。

3. 纯冷光源技术 实现基材无损固化:医疗器械的核心基材多为医用级PVC、硅胶、聚酰亚胺等热敏材料,部分高端植入式器件还包含精密电子元件、光学传感组件,高温固化易导致基材变形、脆化,甚至破坏元件性能,引发不可逆的产品缺陷。复坦希UVLED面光源采用纯冷光源核心技术,发光过程中无任何红外热辐射产生,固化全程保持低温环境,无额外热量传导至工件表面。在实现胶层充分固化的同时,能完整保留医用基材的物理特性、生物相容性,以及精密组件的功能完整性,真正实现“固化无损伤、产品零风险”,完美适配热敏医疗耗材的固化需求。

4. 无菌洁净设计 契合医疗生产规范:医疗器械制造需遵循GMP无菌生产标准,生产设备的洁净度直接影响产品的无菌性,粉尘、静电等污染物不仅会污染胶层导致粘接失效,更会影响医疗耗材的临床使用安全。复坦希医疗器械专用UVLED面光源采用全密封式机身结构,选用符合医疗洁净标准的食品级不锈钢与防静电工程塑料,机身无缝隙、易清洁消毒,可直接融入无菌生产车间流程。设备运行过程中无粉尘、无异味、无有害物质排放,搭配防静电处理设计,有效避免静电吸附粉尘,从设备端杜绝污染风险,完全契合医疗器械制造的高等级洁净生产要求。

全维度定制能力 贴合医疗耗材多元制造需求

医疗器械品类丰富,从微型医疗检测芯片到大型医用导管,从平面封装的无菌耗材到异形结构的植入式器件,尺寸、结构与生产工艺差异显著。复坦希UVLED面光源采用模块化设计理念,提供全维度定制化服务,打破标准化产品的适配局限,让固化设备精准匹配客户的实际生产需求。

1. 发光尺寸灵活定制:面光源标准发光尺寸覆盖20~500mm,可根据医疗耗材的实际规格定制更大尺寸的发光面,同时支持弧形、长条状、异形等发光面设计,适配医用导管的圆周固化、输液袋的长条封边固化、异形植入器件的无死角固化等特殊需求,确保光照完全覆盖固化区域,无照射盲区。

2. 结构形式按需定制:可根据客户的生产场景定制桌面式、落地式、产线嵌入式等多种结构形式,适配实验室小批量研发、车间规模化生产、自动化无菌产线集成等不同需求;搭配可调节升降支架与平移导轨,实现光源与工件的精准对位,满足不同工序的操作需求。

3. 功能模块定制升级:针对高端医疗器械制造的特殊需求,可定制氮气防护、真空吸附、自动感应启停等附加功能。其中氮气防护模块可构建无氧固化环境,避免金属组件氧化、胶层黄变;自动感应启停模块可实现工件到位即亮、离位即灭,既节省能耗,又避免无效光照对工作人员的影响。

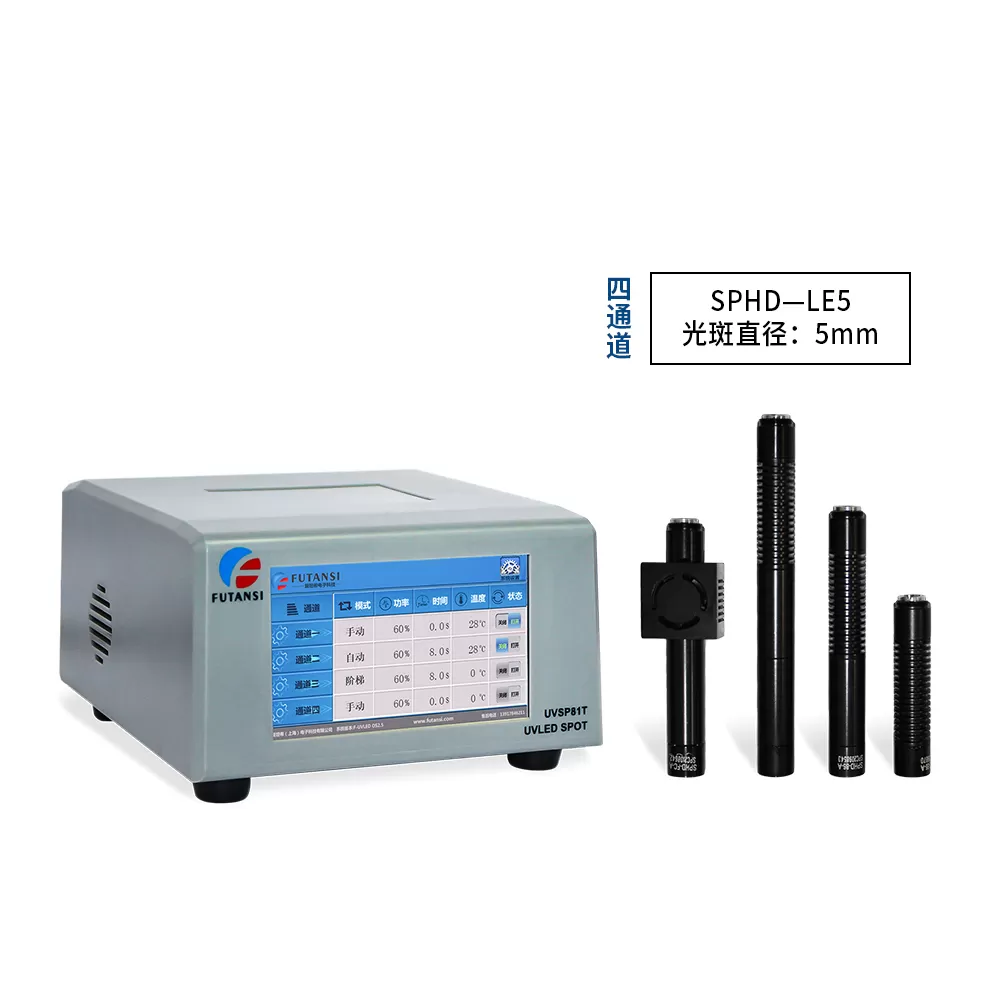

4. 控制模式定制适配:提供手动旋钮控制、触摸屏智能控制、PLC联动控制等多种模式,支持照射时间、功率输出、固化时序的精准预设与存储,可与客户的自动化无菌产线无缝对接,实现固化工序的无人化操作,契合医疗制造的智能化、标准化发展趋势。

核心应用场景 覆盖医疗器械制造核心工序

复坦希医疗器械专用UVLED面光源凭借优异的性能与定制化能力,已广泛应用于医疗器械制造的多个核心工序,成为医用耗材、精密医疗器件生产的核心固化装备,为产品品质筑牢基础:

- 医用导管制造:适用于医用导尿管、中心静脉导管、介入导管等产品的管体粘接、端头封装、亲水涂层固化,实现低温无损伤固化,保障导管的柔韧性与密封性能;

- 无菌输注耗材制造:适用于输液器、注射器、输液袋等无菌耗材的封边固化、接口粘接,全域匀光输出确保密封无漏液,无菌洁净设计契合一次性医疗耗材的生产标准;

- 植入式器件制造:适用于人工关节、心脏支架、植入式传感器等产品的组件粘接、封装固化,低温无损固化保障器件的生物相容性与结构稳定性;

- 医疗检测芯片制造:适用于免疫检测芯片、核酸检测芯片等微流控芯片的通道密封、膜片粘接,精准的能量控制与匀光输出,确保芯片的微结构完整性与检测精度;

- 医用光学器件制造:适用于医用内窥镜、手术显微镜等光学组件的镜片粘接、模组封装,低温固化避免光学基材变形,保障器件的成像精度与使用性能。

医疗级品控体系 确保设备稳定可靠

复坦希始终以医疗器械制造的严苛标准打造每一台设备,构建了从原材料甄选到成品出厂的全流程医疗级品控体系,确保设备的稳定性、可靠性与洁净度:

1. 核心元器件严选:核心LED芯片、光学透镜、控制模块均选用进口高品质产品,通过严格的生物相容性与环境适应性测试,确保元器件的稳定性与使用寿命;

2. 多轮性能测试:每一台面光源均历经波长精度测试、匀光性测试、低温性能测试、洁净度测试、连续运行耐久性测试等多轮测试,所有指标达标后方可出厂;

3. 洁净生产流程:设备生产在万级洁净车间完成,全程遵循无菌操作规范,避免生产过程中的污染,确保设备开箱即可融入客户的无菌生产环境。

全周期服务保障 为医疗制造保驾护航

作为深耕UVLED光固化技术的专业厂家,复坦希深知医疗器械制造对设备服务的高标准要求,构建了覆盖售前、售中、售后的全周期服务体系,为客户提供专业、高效、贴心的技术支持:

- 售前服务:提供免费的工艺咨询、医用胶材匹配测试、固化方案定制设计,安排专业的技术工程师深入客户生产现场,了解工艺需求,为客户量身打造最优固化解决方案;

- 售中服务:安排具备医疗行业服务经验的技术人员上门进行设备安装、调试与参数校准,提供一对一的操作培训与维护培训,确保客户工作人员快速掌握设备操作与日常维护技巧;

- 售后服务:建立7×24小时快速响应机制,提供远程技术支持、现场故障排查与维修服务;定期为客户提供设备巡检、光效检测与维护保养,确保设备长期稳定运行;提供终身技术升级服务,紧跟客户的工艺升级需求,为设备提供功能升级与参数优化。

行业实战案例 以实战效果彰显品牌实力

某国内知名的一次性医用耗材生产企业,专业生产输液器、输液袋等无菌输注产品,此前采用传统面光源进行产品封边固化,因设备热辐射导致基材轻微变形、光照不均出现封边漏液等问题,产品抽检合格率偏低,且设备洁净度不达标,增加了无菌生产的管控难度。引入复坦希医疗器械专用UVLED面光源后,根据其输液袋封边工艺需求,定制了405nm专属波长、400mm×50mm的长条状发光面,搭配无菌洁净结构与PLC联动控制模块。该企业生产负责人李工反馈:“复坦希的UVLED面光源彻底解决了我们的固化难题,低温固化避免了基材变形,全域匀光让封边固化无漏液,无菌洁净设计完美契合我们的GMP生产标准,产品抽检合格率较之前提升了38%,生产效率也大幅提高。”

品牌实力 深耕技术 赋能医疗制造高质量发展

复坦希(北京)电子科技有限公司始终聚焦UVLED光固化技术的研发与创新,深耕各行业的工艺需求,针对医疗器械制造的特殊性,打造了符合行业标准的专用UVLED面光源产品。凭借深厚的光学研发积累、丰富的医疗行业服务经验、完善的定制化能力与全周期服务体系,复坦希已成为众多医疗器械制造企业的信赖合作伙伴。

未来,复坦希将继续紧跟医疗器械制造行业的发展趋势,持续优化UVLED光固化技术,不断升级产品的性能与功能,以更先进的固化解决方案、更专业的技术服务,助力医疗制造企业突破工艺瓶颈,提升产品品质与生产效率,为医疗器械行业的高质量发展赋能。

若您是医疗器械制造企业,有UVLED固化工艺的需求,或想定制符合自身生产标准的UVLED面光源解决方案,欢迎联系复坦希。我们将安排专业的技术工程师为您提供一对一的工艺咨询与方案设计,为您的医疗耗材生产筑牢品质防线。