八通道UVLED点光源:多胶点同步固化,重塑UV胶水精密固化效率

在电子精密组装、光学器件粘接、医疗器械封装等领域,UV胶水因固化速度快、粘接强度高成为核心工艺材料,但多胶点同步固化的效率与精度始终是行业难题。复坦希(北京)电子科技有限公司推出的八通道UVLED点光源,以多通道协同控制、微米级光斑精度及高效能量输出,为UV胶水固化提供了从“逐点照射”到“同步精准”的升级方案,重新定义多胶点固化的效率标准。

传统UV点光源多为单通道或双通道设计,在处理多胶点工件时需逐点照射,不仅效率低下,还易因照射时间差导致胶层固化度不均。例如,某深圳电子厂在摄像头模组组装中,需对4个镜头固定胶点依次固化,单模组耗时超30秒,且因光强波动导致15%的模组出现镜头偏移;某苏州光学企业粘接多镜片组时,逐点固化使相邻胶点受二次光照影响,20%的产品出现胶层黄变。这些问题凸显了传统设备在多胶点场景下的局限性。

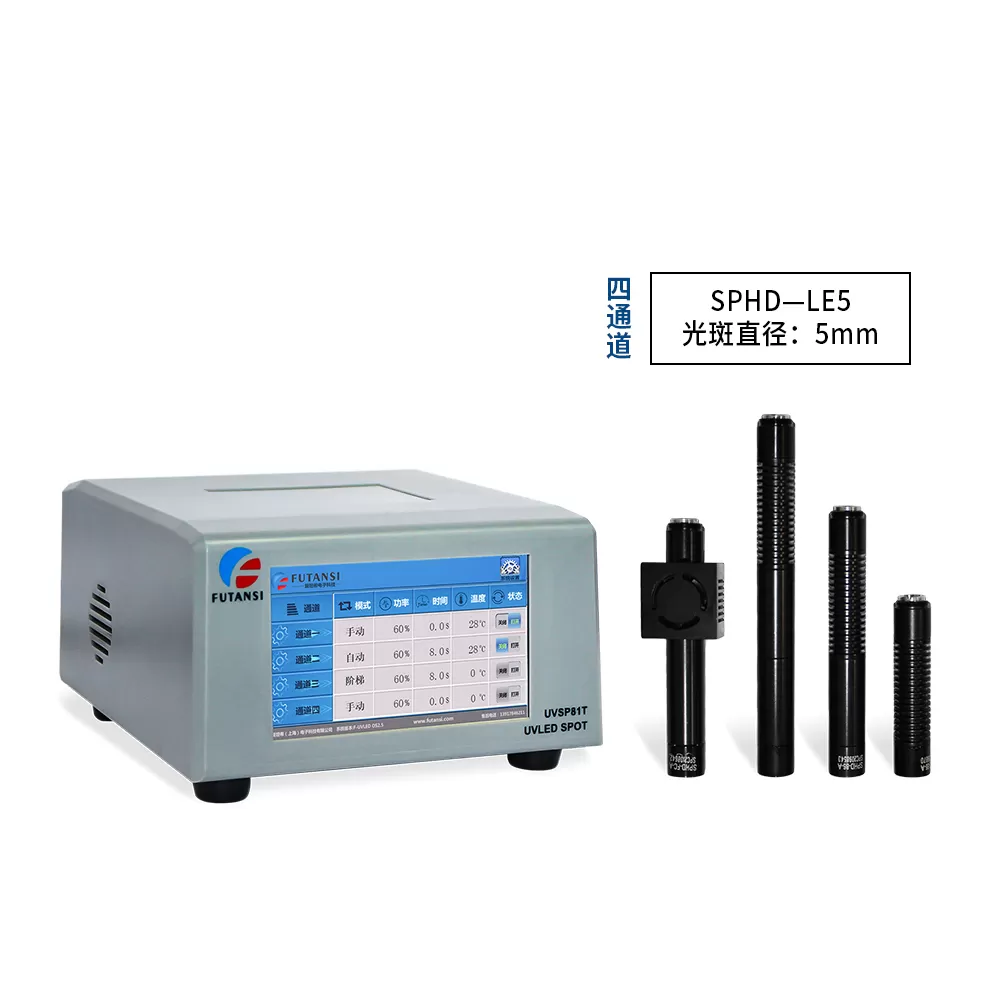

复坦希八通道UVLED点光源通过技术突破解决行业痛点。设备集成8组独立控制的UVLED光源模块,可实现8个胶点的同步或分时固化,单批次处理效率较单通道设备提升6-8倍。每个通道均配备高精度光学透镜,支持φ1.5-20mm光斑自由调节,边缘清晰度误差控制在±0.01mm,确保微小胶点(最小0.3mm)固化无溢胶。光源采用进口高功率LED芯片,光强最高达10000mW/cm²,支持254nm-405nm全波段输出,可精准匹配不同UV胶水的吸收波长,避免过固化或固化不足。

在核心性能上,设备的同步性与稳定性尤为突出。8个通道的光强偏差控制在±2%以内,照射时间同步精度达0.1ms,确保多胶点固化度一致。内置智能散热系统与功率闭环控制模块,连续工作8小时光强衰减率<3%,使用寿命超20000小时,较传统设备节能70%以上。某广州电子厂使用该设备固化手机主板上的6个连接器固定胶,同步照射仅需4秒,较原单通道设备(24秒)效率提升500%,胶层剪切强度从12MPa提升至18MPa,批次合格率从82%跃升至99%。

实际应用中,八通道设计的灵活适配性得到充分验证。在武汉某光模块厂的光纤阵列粘接工序中,设备通过4个通道同步固化光纤与基板的4个定位胶点,配合另外4个通道处理边缘密封胶,单组产品固化时间从45秒缩短至8秒,光信号损耗从0.8dB降至0.3dB;某上海医疗器械企业在微型导管接头封装中,利用8通道同步照射8个均匀分布的密封胶点,胶层厚度误差控制在±1μm,经ISO10993生物相容性测试,合格率从85%提升至98%。

设备的智能化操作进一步降低工艺门槛。配备7英寸触控屏,可预设100组固化参数(功率、时间、通道组合模式),支持单通道独立调节与多通道联动控制。某合肥科研机构在多胶点配方测试中,通过快速切换参数组合,将实验周期缩短40%;生产线中,设备可无缝对接机械臂与流水线,实现全自动化固化,某东莞电子厂引入后,人工成本降低60%,24小时连续作业不良率稳定在0.5%以下。

从电子模组的密集胶点到光学元件的精密粘接,从医疗器件的无菌固化到科研实验的多参数验证,复坦希八通道UVLED点光源以“多通道协同+精准控制”的核心优势,有效解决了传统设备效率低、一致性差的问题。其在不同行业的应用案例印证:当UV胶水固化从“逐点”走向“同步”,带来的不仅是生产效率的飞跃,更是产品品质与工艺稳定性的全面提升。

作为深耕精密光固化领域的企业,复坦希(北京)电子科技有限公司始终以场景需求为导向,八通道UVLED点光源的推出,正是对多胶点固化痛点的精准回应。在精密制造对效率与精度的要求日益严苛的今天,该设备正成为企业突破产能瓶颈、提升产品竞争力的关键装备,推动UV胶水固化工艺迈向更高效、更精准的新阶段。