内窥镜生产革新:复坦希UVLED固化技术筑牢光学与防水防线

在医疗微创手术领域,内窥镜的光学清晰度与防水密封性直接影响手术精度与安全性。复坦希(北京)电子科技有限公司研发的UVLED固化机,凭借进口LED光源的精准控制优势,为内窥镜镜片、探头等核心部件的粘合剂固化提供医疗级解决方案,在保障光学性能的同时提升设备可靠性,成为高端医疗设备生产的技术突破点。

传统固化工艺痛点:内窥镜制造的双重挑战

内窥镜(如腹腔镜、支气管镜)的精密结构对固化工艺提出严苛要求:镜片组装需确保零光学畸变,探头密封需耐受体液侵蚀与高压冲洗,而传统固化方式存在明显缺陷。热固化工艺会导致光学玻璃与金属部件热胀冷缩不同步,产生镜片位移或应力裂纹;传统UV汞灯含汞且产生臭氧,可能污染光学涂层,其800小时的光源寿命也难以满足精密部件的批次一致性生产需求。更关键的是,传统工艺难以精准控制固化深度,可能导致胶水渗透至镜片表面,影响透光率或产生光斑畸变。

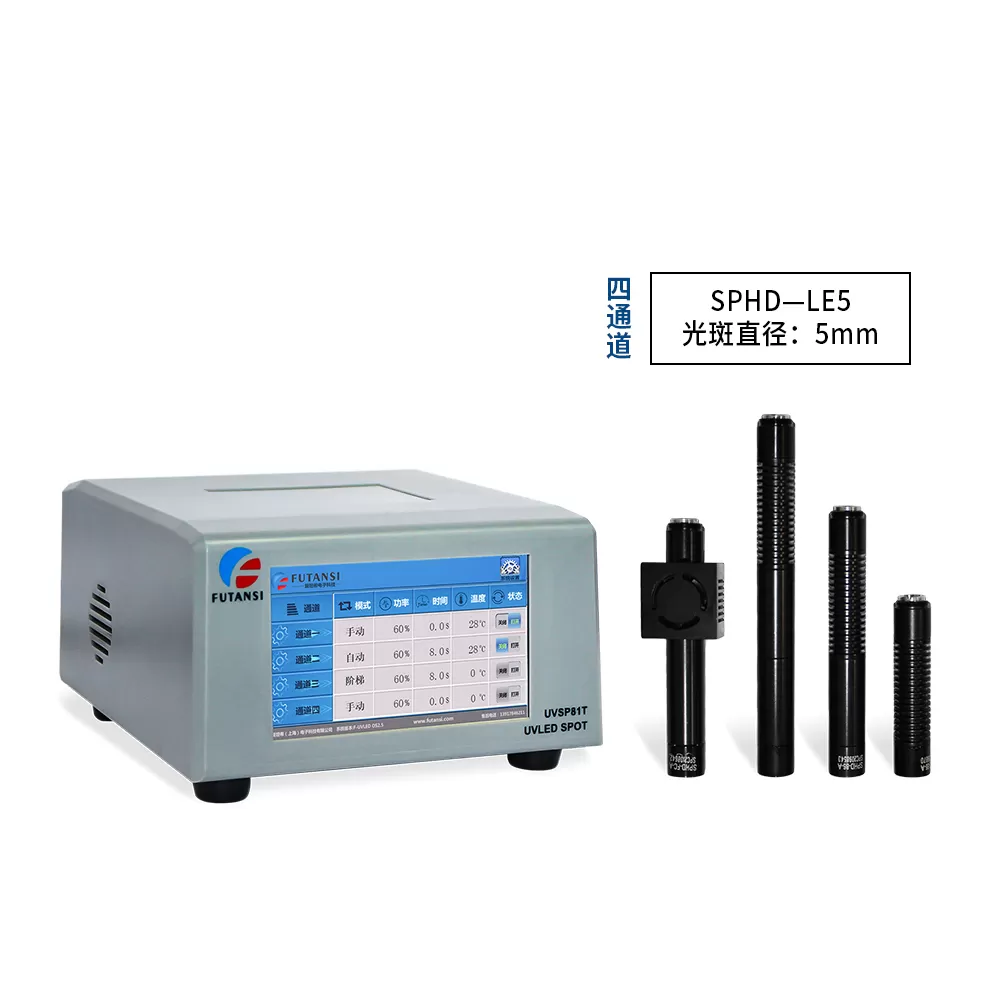

复坦希UVLED固化机的突破在于:采用365n、385nm、395nm、405nm单波段紫外光源,能量密度均匀且无热辐射,可在3-5秒内完成薄层胶水固化,较传统工艺效率提升2-3倍,同时通过光谱控制避免对光学材料的损伤。

技术优势:医疗级精准控制与性能保障

光源特性适配精密光学需求

复坦希UVLED固化机的进口LED芯片具备“高能量、无畸变”特性:能量输出在10%-100%可调,可针对不同厚度的镜片粘合剂(如0.05mm光学胶)精准调节功率,避免过度固化导致的镜片应力。无热辐射设计尤为关键,它确保了蓝宝石镜片、光学棱镜等精密元件在固化后仍保持透光率≥98%,符合医用内窥镜的光学标准。设备触摸屏支持0.1-8秒照射时间设定,配合单头精准照射模式,可适配探头微区固化需求。

环保与长效性契合医疗生产标准

在医疗洁净要求方面,UVLED固化机不含汞等有害物质,工作过程无臭氧排放,通过ISO10993生物相容性检测;能耗仅为传统汞灯的1/10,以日均运行8小时的产线计算,每年可节约电费超5万元。20000小时以上的光源寿命(是传统汞灯的25倍),确保每批次内窥镜部件的固化一致性,避免因光源衰减导致的光学性能波动。

关键应用场景:内窥镜核心部件的精准固化

光学镜片的无应力固化

内窥镜的物镜、导光束镜片组装是光学性能的核心环节。复坦希UVLED固化机通过385nm紫外光穿透光学级胶水,引发快速光聚合反应,形成低应力粘合层。实验显示,经固化的镜片组在-20℃至60℃温度循环测试后,仍保持焦距偏移≤0.01mm,透光率变化≤1%,满足微创手术对高清成像的需求。某内镜厂商引入该技术后,其腹腔镜的光学畸变率从0.7%降至0.1%以下。

探头密封件的防水固化

内窥镜探头的防水密封(如CCD芯片封装、管线接口)需同时满足牢固性与耐腐蚀性。UVLED固化技术通过多照射头环绕作业,使密封胶在5秒内完全固化,形成耐生理盐水、抗酒精擦拭的弹性涂层。实际应用中,经固化的探头可承受100kPa水压测试而无渗漏,且密封层邵氏硬度维持在55-60A,确保探头在弯曲操作中仍保持密封性能。

医疗设备生产新趋势:UVLED技术的行业价值

复坦希UVLED固化技术在内窥镜生产中的应用,标志着高端医疗设备向“精准化、绿色化”制造转型。对于企业而言,该技术通过提升合格率(从89%升至99.5%)降低不良品损失,模块化设计允许产线快速适配不同规格内镜生产,减少技改成本约30%。在微创手术普及的当下,这项技术正从常规内窥镜拓展至电子支气管镜、超声内镜等高端设备,以无热损伤、光学兼容性优异的特性,为医疗设备生产筑牢质量防线。

当UVLED紫外光精准作用于内窥镜的每一个粘合点,固化的不仅是材料连接,更是从研发到临床的全链条医疗安全保障。复坦希以技术创新为医疗设备赋能,推动内窥镜生产进入“高效、精密、可信赖”的新时代,为微创手术的精准实施提供坚实的技术支撑。