阵列光栅波导固化难题破解:复坦希UVLED点光源的技术突破与应用优势

在AR/VR光学器件、光通信模块等高精度领域,阵列光栅波导作为实现光信号高效传输与成像的核心组件,其制造工艺对精度、稳定性的要求堪称苛刻。尤其是光栅与波导的粘接固化环节,直接影响器件的光学性能、传输效率和使用寿命。复坦希UVLED点光源凭借针对性的技术创新,成为解决阵列光栅波导固化难题的理想方案,为行业带来高效、稳定的工艺支持。

阵列光栅波导固化的核心技术挑战

阵列光栅波导由密集排列的微米级光栅结构与透明波导基板组成,其固化工艺面临多重独特挑战:

微区精准固化需求:光栅间距通常在1-10μm,粘接胶层厚度需控制在5μm以内,要求光源能精准聚焦于微小区域,避免胶水外溢污染光栅表面或堵塞光路;

低应力固化要求:波导基板多为玻璃或高分子材料,热膨胀系数差异大,若固化过程中产生热应力,易导致基板翘曲、光栅位移,直接影响光信号的衍射与传输效率;

光学性能一致性:胶层的均匀性、透明度直接决定光损耗,要求固化过程中光强分布均匀,避免因局部固化不均导致的折射率偏差;

高效量产适配:阵列光栅波导多为批量生产,需光源支持快速固化(通常要求5秒内完成),同时兼容自动化产线的集成需求。

传统固化方案(如汞灯点光源)因光斑控制精度不足、热效应明显、光强稳定性差等问题,难以满足阵列光栅波导的工艺要求,成为制约产品良率提升的关键瓶颈。

复坦希UVLED点光源的针对性技术突破

针对阵列光栅波导的固化难点,复坦希UVLED点光源通过多项核心技术创新,实现了工艺性能的跨越式提升:

1.超精密光斑聚焦系统,精准覆盖微区

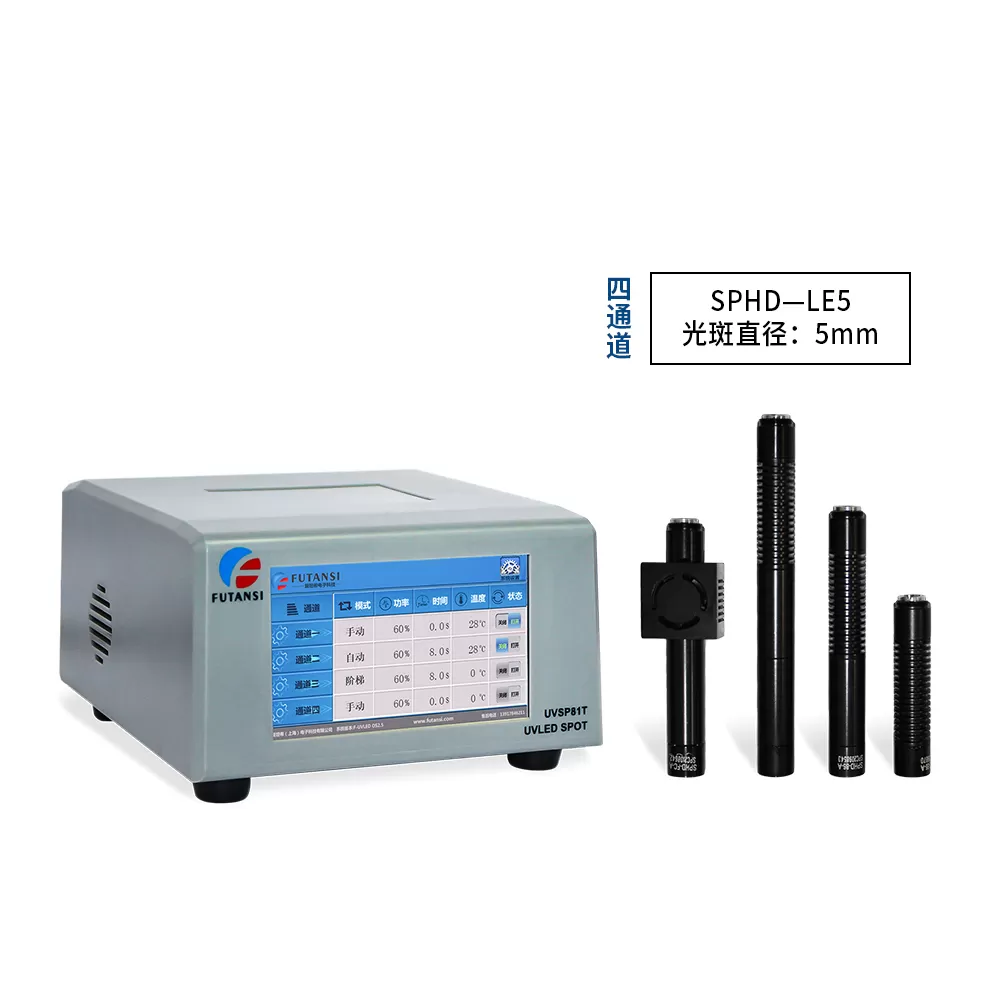

复坦希UVLED点光源搭载定制化光学镜头组,可实现φ1.5-20mm连续可调的光斑输出,聚焦精度达±0.01mm,能完美匹配不同规格阵列光栅的微小粘接区域。通过非球面透镜设计,光斑边缘能量衰减率<5%,确保胶层边缘与中心固化效果一致,有效避免胶水外溢导致的光路污染。

2.冷光源技术,实现零热应力固化

采用纯UV波段LED芯片(主波长365nm/385nm),无红外辐射输出,被照区域温升<3℃,远低于传统汞灯10℃以上的温升水平。这一特性彻底解决了热应力导致的基板翘曲、光栅位移问题,经实测,固化后波导基板的平面度偏差可控制在0.1μm以内,保障光信号传输路径的稳定性。

3.高均匀光强输出,保障光学性能

通过多芯片阵列匀光技术,复坦希UVLED点光源的光强均匀度>95%(传统点光源通常<80%),配合1000-10000mW/cm?可调光强设计,可精准匹配不同粘度UV胶的固化需求。固化后的胶层透光率>98%,折射率偏差<0.001,有效降低光信号传输损耗,使阵列光栅波导的耦合效率提升15%以上。

4.智能控制系统,适配自动化量产

内置PLC控制系统,支持RS485/以太网接口与自动化产线对接,可实现固化时间(0.1-10秒)、光强的精准编程。配备视觉定位联动功能,能自动识别光栅位置并补偿±0.1mm的定位偏差,确保批量生产中每一个器件的固化效果一致。设备响应速度<0.1秒,单工位产能可达3000件/小时,满足大规模量产需求。

实际应用案例:复坦希方案助力AR波导良率提升

某头部AR设备制造商在阵列光栅波导生产中,曾因传统汞灯点光源的热应力问题,面临产品良率仅75%、光损耗超3dB的困境。引入复坦希UVLED点光源后,实现以下显著提升:

产品良率从75%提升至99.2%,主要得益于零热应力带来的结构稳定性提升;

光信号传输损耗从3dB降至0.8dB,胶层均匀性与透明度改善是核心原因;

生产节拍从8秒/件缩短至3秒/件,产能提升167%,同时能耗降低60%。

该企业生产负责人表示:“复坦希UVLED点光源的精准聚焦与低温固化技术,彻底解决了我们在阵列光栅波导制造中的工艺痛点,不仅提升了产品性能,更让量产效率实现了质的飞跃。”

结语:复坦希引领阵列光栅波导制造升级

随着AR/VR、光通信等领域对高精度光学器件的需求爆发,阵列光栅波导的制造工艺正朝着更精密、更高效的方向发展。复坦希UVLED点光源以“精准聚焦、零热应力、高均匀性、智能化”的技术优势,为阵列光栅波导的固化环节提供了一站式解决方案,成为推动行业技术升级的关键力量。

未来,复坦希将持续深耕UVLED固化技术,针对更小尺寸、更高集成度的阵列光栅波导需求,开发更具针对性的光学系统与控制系统,助力客户在高精度光学制造领域抢占技术高地,实现产品性能与生产效率的双重突破。