复坦希UVLED线光源固化机:光纤阵列精密定位粘接的高效解决方案

在光通信网络向高速率、高密度演进的趋势下,光纤阵列(FA)中多根光纤与V型槽板的精密定位粘接,直接影响光信号传输的稳定性与耦合效率。复坦希(北京)电子科技有限公司研发的UVLED线光源固化机,凭借精准的能量控制、低温快速固化特性,为光纤阵列的精密粘接提供了从工艺到产能的系统性优化方案,有效破解传统固化方式效率低、精度差的行业难题。

光纤阵列的精密粘接面临多重技术挑战。传统热固化或汞灯固化工艺下,多根光纤与V型槽板的胶层厚度仅5-10μm,高温易导致光纤涂覆层损伤、胶层收缩变形,某光模块厂商测试显示,常规工艺下18%的光纤阵列存在光束发散角超标问题。同时,普通UV光源能量分布不均,难以确保多通道光纤粘接的一致性,在1×128光纤阵列中,部分通道的耦合损耗偏差可达1dB以上,严重影响光网络性能。

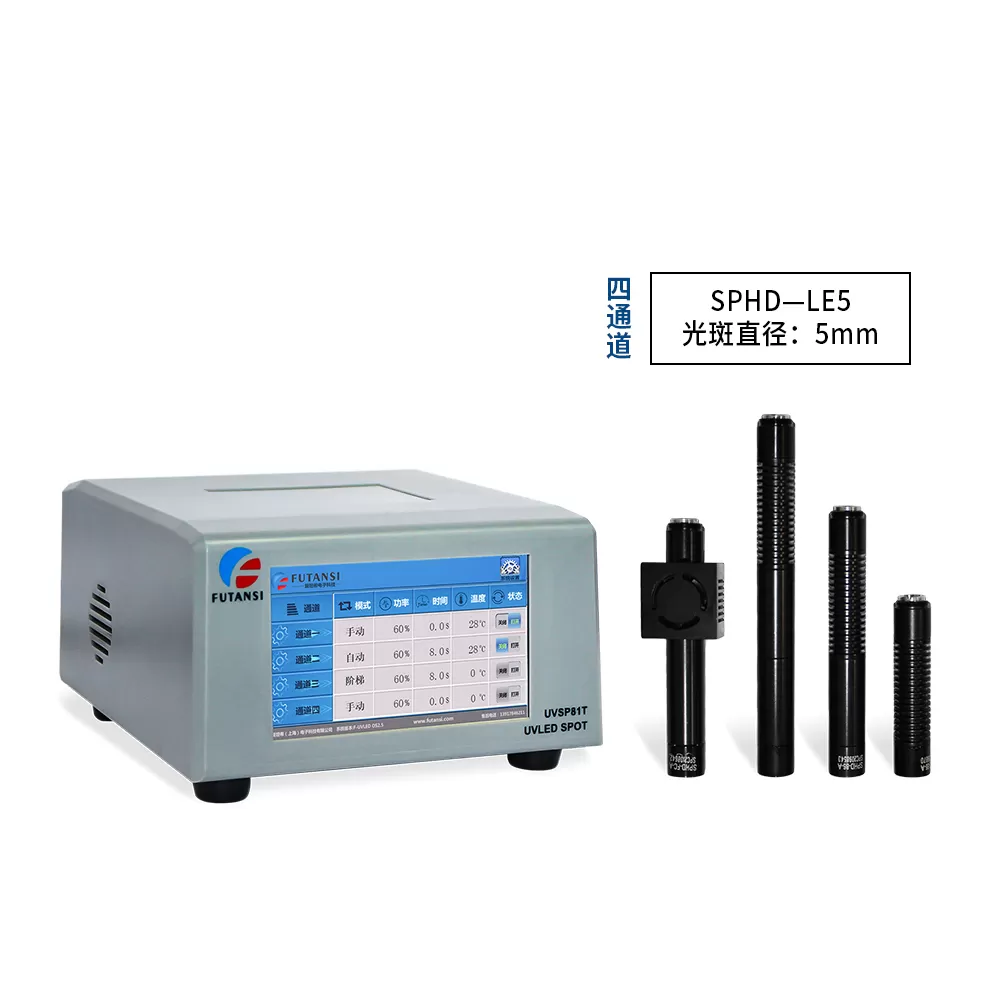

复坦希UVLED线光源固化机通过技术创新实现突破。设备采用365-405nm精准波长UVLED芯片,配合线性光学透镜组,实现能量密度10000mW/cm²、均匀度±3%的稳定输出,确保V型槽板上每根光纤的胶层在10秒内完全固化。在1×64光纤阵列测试中,固化后胶层不同点位的粘接强度偏差<5%,有效保障了多通道光信号传输的均衡性。

低温固化是该设备的核心优势。智能温控系统将固化温度严格控制在45℃以下,较传统工艺降低60%热影响,避免光纤因高温产生的折射率漂移与机械性能衰退。经测试,固化后光纤的弯曲损耗增量<0.05dB,满足ITU-TG.657标准要求,确保光纤阵列在复杂环境下的长期可靠性。

在生产应用中,复坦希固化机展现出显著的效率提升。设备标配RS232/485通讯接口,可对接视觉定位系统与自动涂胶设备,根据光纤阵列尺寸自动调整光照区域与能量分布,对微型结构边缘区域增加15%能量补偿。模块化设计支持单批次固化1000-2000个光纤阵列组件,较传统工艺效率提升5倍。某光通信企业引入后,日产能从2000件提升至10000件,能耗降低40%。

实际案例显示固化机的卓越性能。某光纤传感厂商采用复坦希UVLED线光源固化机处理1×32光纤阵列后,光纤与V型槽板的粘接强度从25MPa提升至45MPa,经-40℃~85℃温度循环1000次后,器件失效概率从9%降至0.5%,耦合损耗从0.8dB降至0.3dB,良品率从80%提升至97%,单组件固化成本降低35%,年节省不良品损耗超200万元。

复坦希提供从工艺验证到产线落地的全周期技术支持。可针对客户使用的光纤类型、V型槽板材质及UV胶提供免费试样测试,优化波长、能量及固化时间等参数;支持定制非标准固化通道,如为特种光纤阵列开发专用夹具与光路系统;专业工程师团队提供设备操作、参数优化培训,确保产线快速稳定运行。

如需获取光纤阵列精密定位粘接的详细技术方案或成本分析,欢迎联系复坦希(全国咨询热线:4001885608),或访问官网www.futansi-bj.cn了解更多UVLED固化解决方案,让精准固化技术为光通信器件制造赋能。